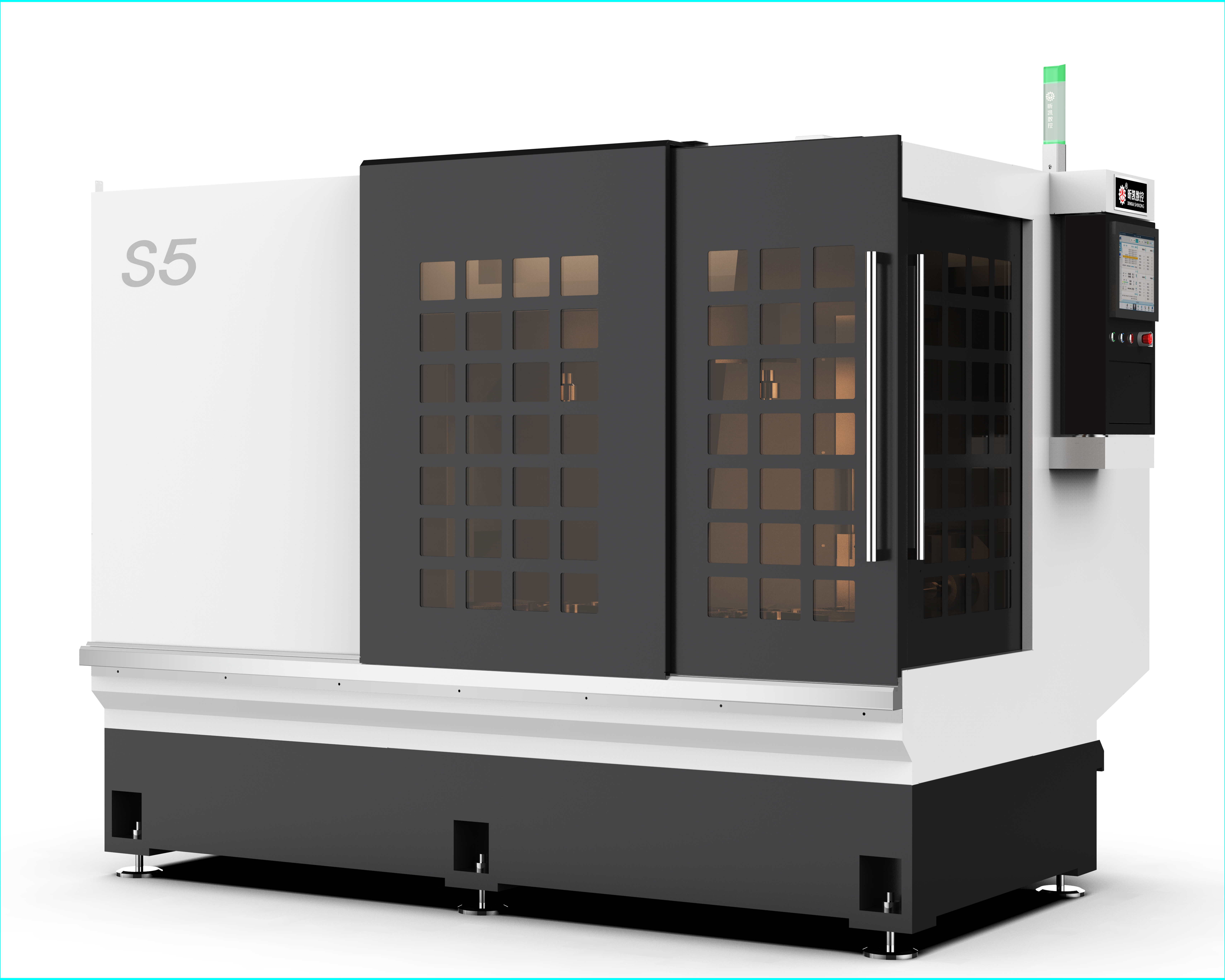

为什么越来越多人选择数控打磨去毛刺机,而不是手工去毛刺?

越来越多人选数控打磨去毛刺机而非手工,核心是它能解决手工模式的效率、精度、成本痛点,同时适配工业化生产需求,具体体现在4个关键维度:

1. 效率碾压:告别“人等活、活等人”

手工去毛刺依赖工人熟练度,单人单日最多处理数百件,且易因疲劳降速;数控设备可24小时连续运行,单日处理量可达手工的3-5倍,批量订单能快速交付,避免工期延误。

无需人工反复调整姿势、更换工具,设备可自动切换打磨头、调整路径,大幅减少工序衔接时间。

2. 精度稳定:规避“人为误差”风险

数控系统通过编程控制打磨力度(0.1-50N可调)、转速(0-3000r/min)和路径,精度可达0.01mm,确保同一批次工件毛刺去除效果一致,避免手工打磨时“多磨伤基材、少磨留毛刺”的问题。

配备视觉定位或传感器,能自动识别工件轮廓、毛刺位置,即使工件存在微小尺寸偏差,也能精准适配,稳定性远高于人工凭经验判断。

3. 降本显著:长期性价比远超人工

人力成本:1台设备可替代3-5名打磨工,按人均月薪6000元计算,年省人力成本18-30万元,设备投产3-6个月即可回本。

耗材成本:数控设备按需精准使用砂纸、砂轮,耗材浪费率低于5%;手工打磨因力度控制不均,耗材浪费率常超20%,长期下来耗材成本可降40%以上。

废品成本:手工打磨废品率约3%-5%,数控打磨废品率低于0.5%,减少因工件报废产生的原材料损耗和返工成本。

4. 适配工业化:满足现代生产需求

多场景兼容:可打磨金属(不锈钢、铝合金)、塑料、橡胶等多材质工件,从小型电子元器件到大型汽车零部件,更换定制夹具即可快速切换,适配柔性生产。

合规与安全:打磨过程封闭或带防护装置,减少粉尘、噪音污染,符合环保和车间安全标准;无需工人直接接触高速打磨头,规避手部划伤、粉尘吸入等职业健康风险。

.jpg)

.jpg)